اگر یک روز کنار برجهای پخت کرافت و ماشین کاغذ قدم بزنید، خیلی زود میبینید که ریتم تولید فقط به دما و فشار وابسته نیست؛ پشت این نظم، مادهای ساده اما تعیینکننده ایستاده که هرجا پای شکستن لیگنین، جدا کردن مرکب، تثبیت سفیدی یا کنترل خوردگی وسط باشد، نامش شنیده میشود: سود کاستیک.

این ماده که در بازار ایران با برند کاستیک سودا شناخته میشود، تقریبا در تمام حلقههای زنجیره خمیر و کاغذ حضور دارد و همانقدر که کار را جلو میبرد، اگر بیدقت مصرف شود، میتواند هزینهها و توقفها را بالا ببرد. این مقاله با لحن صمیمی و کاربردی توضیح میدهد چرا «کاربرد سود کاستیک در کاغذسازی» یک ضرورت است، کجاها بیشترین اثر را میگذارد و چطور با چند تنظیم ساده میتوان هم کیفیت را بالا نگه داشت و هم مصرف مواد را منطقی کرد.

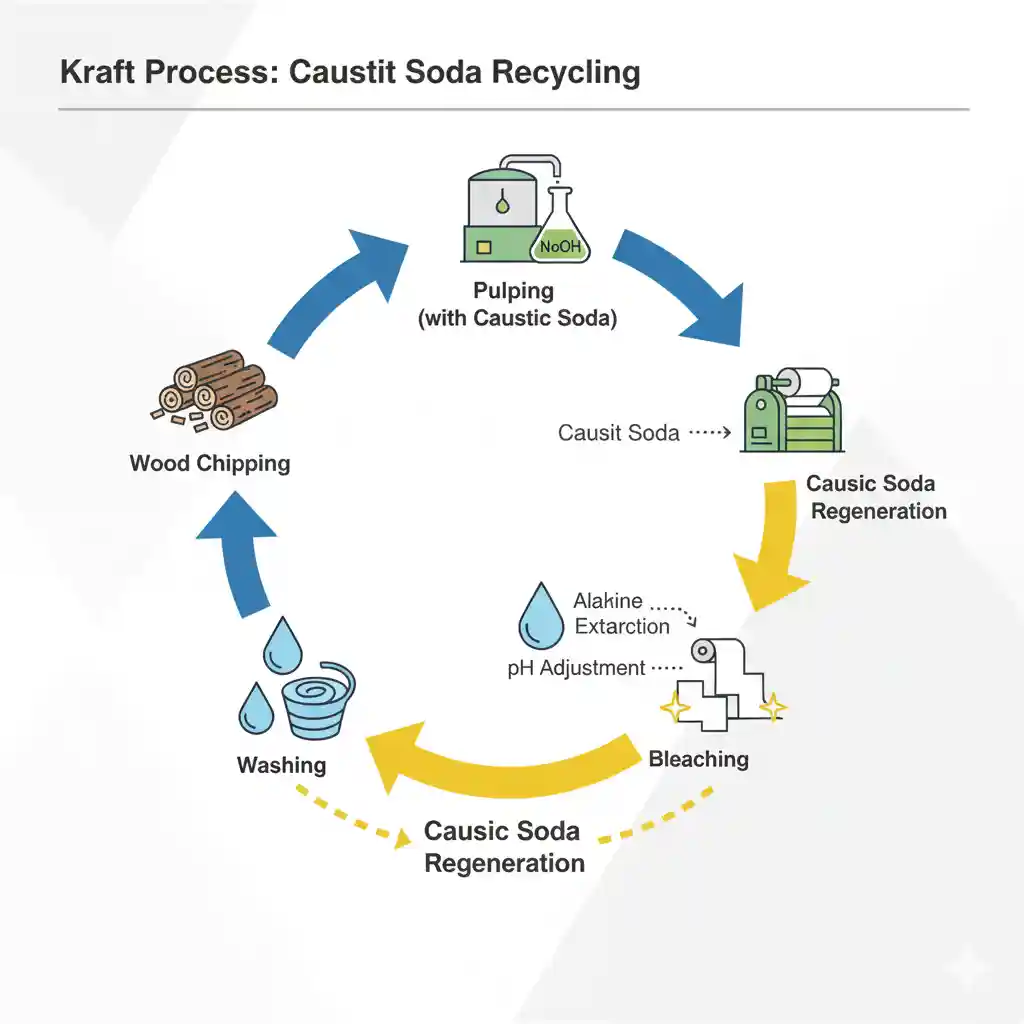

سه نقش کلیدی سود کاستیک در کاغذسازی: ۱) پخت کرافت و آزادسازی الیاف، ۲) استخراج قلیایی در سفیدگری برای بیرون کشیدن لیگنین اکسیدشده، ۳) دینکینگ در بازیافت برای جدا کردن مرکب؛ بعلاوه تنظیم pH در مدار آب سفید و مدیریت ایمنی و پساب.

سود کاستیک با قلیائیت بالا، پیوندهای لیگنین را باز میکند و راه را برای جداسازی الیاف هموار میسازد؛ درست همان نقطهای که کیفیت خمیر و بازدهی کل خط تعیین میشود. در روش کرافت که سهم اصلی تولید خمیر شیمیایی را به خود اختصاص داده، ترکیب سود کاستیک و سدیم سولفید اساس کار است و همین ترکیب باعث شده کرافت طی دههها به روش غالب تبدیل شود.

برای یک مرور صنعتی و دانشگاهی درباره بازیافت شیمیایی و نقش قلیا در کرافت، به راهنمای TAPPI درباره فرایند ریکاوری کرافت مراجعه کنید؛ متن بهروشنی نشان میدهد چرا قلیا قلب تپنده پخت و ریکاوری است.

فراتر از پخت، «کاربرد سود کاستیک در کاغذسازی» در زنجیره سفیدگری هم پررنگ است: مرحله استخراج قلیایی بعد از اکسیدکنندهها، لیگنین شلشده را بیرون میکشد و مصرف مواد مرحله بعد را پایین میآورد.

این الگو هم در ECF و هم در TCF جا افتاده و در راهنمای IFC EHS برای خمیر و کاغذ هم بهصورت روشن آمده است. در بازیافت هم سود کنار سیلیکات و صابون، مرکب را از الیاف جدا میکند تا فلوتاسیون بتواند ذرات را جمع کند. در نهایت، مدار آب سفید و ماشین کاغذ بدون کنترل pH با سود، یا به خوردگی میافتد یا به رسوب؛ هر دو برای کیفیت کاغذ و زمان دسترسپذیری خط خوشایند نیست.

در برج پخت، تراشههای چوب با «لیکور سفید» شامل NaOH و Na2S تماس پیدا میکنند. قلیائیت مؤثر، نسبت مایع به تراشه و دمای تماس سه پیچ تنظیم هستند که اگر با داده واقعی هر شیفت تنظیم شوند، نتیجهاش خمیری با آبکشی روان، رنگ پایدار و استحکام مناسب است.

اگر سود کمتر از حد لازم باشد، بخشی از لیگنین در ساختار الیاف باقی میماند و خروجی تیره و پر اصطکاک میشود؛ اگر بیش از اندازه تزریق شود، الیاف بیشپز شده و استحکام مکانیکی افت میکند. به همین دلیل اپراتورهای باتجربه «Active Alkali»، «Effective Alkali»، «H-factor» و سفیدی خروجی را مستمر ثبت میکنند تا قبل از بزرگ شدن مشکل، اصلاح انجام شود.

بعد از اینکه خمیر با کلریندیاکسید، اکسیژن یا پراکسید تیمار شد، بخشی از لیگنین اکسیدشده هنوز در بافت الیاف جا خوش میکند و اگر بیرون کشیده نشود، مواد سفیدکننده مراحل بعدی را میبلعد.

اینجاست که «کاربرد سود کاستیک در کاغذسازی» دوباره خودش را نشان میدهد: قلیا با بالا نگه داشتن pH و شکستن پیوندهای باقیمانده، لیگنین شلشده را حل میکند و با یک آبشویی کوتاه اما کارآمد، مسیر را برای مرحله بعد هموار میسازد.

در الگوی ECF، این استخراج قلیایی کنار کلریندیاکسید میآید و در TCF کنار اکسیژن/ازون/پراکسید؛ در هر دو حالت، قلیا ستون مشترک است و راهنمای IFC EHS این چیدمان را شفاف شرح داده است.

در بازیافت، هدف این است که مرکب و ناخالصیها از الیاف جدا شوند و الیاف تمیز دوباره وارد چرخه شوند.

سود کاستیک در کنار سیلیکات سدیم، صابون و گاهی پراکسید هیدروژن، سطح الیاف را فعال میکند تا مرکب رها شود و در فلوتاسیون جمع گردد.

اگر قلیا بیش از اندازه بالا برود، کف پایدار و امولسیونهای مزاحم شکل میگیرد و اگر کم باشد، مرکب ول نمیکند و لکهها برمیگردند. پس دمای پالپر، pH و سختی آب مثل دوز سود حیاتیاند.

برای جزئیات عملی مسیر جداسازی مرکب و کیفیت بازیافت، به راهنمای صنعتی EcoPaperLoop درباره بازیافتپذیری نگاهی بیندازید.

مدار آب سفید قلب تپنده ماشین کاغذ است و تغییرات pH در این مدار، مستقیم خود را در خوردگی تجهیزات، رسوبگذاری و حتی ظاهر سطح کاغذ نشان میدهد.

سود کاستیک ابزار مطمئن تنظیم pH است؛ با دوزینگ مجهز به فیدبک آنلاین میتوان pH را در بازه هدف نگه داشت، از تشکیل رسوب و کفهای غیرعادی جلوگیری کرد و همزمان مصرف قلیا را هم منطقی نگه داشت.

وقتی «کاربرد سود کاستیک در کاغذسازی» را اینطور دقیق ببینید، میبینید که موضوع فقط به پخت و سفیدگری محدود نیست و کیفیت محصول نهایی تا حد زیادی به رفتار pH در مدار آب وابسته است.

سود کاستیک خورنده است و در تماس با پوست و چشم آسیب جدی ایجاد میکند؛ پس PPE کامل، دوش و چشمشوی اضطراری، برچسبگذاری واضح روی مخازن و مسیرهای امن شارژ و تخلیه، جزو بدیهیات کار هستند.

در راهنمای رسمی OSHA برای سدیم هیدروکسید در مورد ماهیت خورنده، کمکهای اولیه و الزامات کنترلی توضیح داده شده و بهتر است نسخه چاپی SDS نزدیک محل مصرف نصب باشد.

برای انبارش هم مخزن مقاوم، تهویه مناسب، سینی جمعآوری و خطوط عایقشده در مناطق سرد پیشنهاد میشود تا از جامد شدن و خطرات احتمالی جلوگیری شود.

| بخش فرایند | هدف از مصرف سود | نکات کنترلی | خروجی مطلوب |

|---|---|---|---|

| پخت کرافت | شکستن لیگنین و آزادسازی الیاف | قلیائیت مؤثر، نسبت مایع به تراشه، دمای تماس پایدار | خمیر با آبکشی روان و استحکام مناسب |

| استخراج قلیایی (E-Stage) | بیرون کشیدن لیگنین اکسیدشده بعد از اکسیدکنندهها | دمای ثابت، آبشویی کوتاه اما کافی، امکان تقویت با O₂/H₂O₂ | مصرف کمتر مواد سفیدکننده و سفیدی یکنواخت |

| دینکینگ بازیافتی | جدا کردن مرکب و پایدارسازی فلوتاسیون | کنترل pH و سختی آب، دمای پالپر، هوادهی کافی | الیاف تمیز و لکه کمتر در محصول نهایی |

| مدار آب سفید و ماشین | تنظیم pH برای جلوگیری از خوردگی و رسوب | دوزینگ با فیدبک pH، پایش هدایت و قلیائیت | سطح کاغذ تمیزتر و توقفهای کمتر |

| ایمنی و انبارش | کاهش ریسک سوختگی و نشت | PPE کامل، SDS در دسترس، مسیرهای امن شارژ/تخلیه | عملیات ایمن و ممیزیهای بدون دردسر |

وقتی تولید روی جدول زمانبندی تنگاتنگ میچرخد، خیال آسوده با تامین پایدار شروع میشود.

برای خرید از برند کاستیک سودا یا هر تامینکننده معتبر دیگر، سه ستون را جدی بگیرید:

۱) خلوص بالا و ناخالصی پایین با گزارش آنالیز شفاف،

۲) پشتیبانی فنی برای دوزینگ و عیبیابی روی خط،

۳) لجستیک قابل اتکا شامل بستهبندی ایمن، مخزن مقاوم و تحویل بهموقع.

تجربههای میدانی نشان میدهد نوسان کیفیت سود به سرعت در سفیدی، کف و نرخ توقفها خودش را نشان میدهد؛ برعکس، سود پایدار با راهنمایی فنی درست، مصرف را پایین و کیفیت را یکنواخت نگه میدارد.

برای کرافت: هر تغییر محسوس در رطوبت تراشه یا پوستدهی را به قلیائیت مؤثر وصل کنید؛ اصلاح زودهنگام بهتر از جبران دیرهنگام است.

برای بازیافت: قبل از افزایش سود، سختی آب و هوادهی فلوتاسیون را چک کنید؛ خیلی وقتها جواب همینجاست.

اگر مصرف سود بالا رفته یا کیفیت خمیر نوسان دارد، کار را پیچیده نکنید. همین امروز یک جلسه کوتاه بین تولید، آزمایشگاه و HSE بگذارید و سه اقدام ساده برای هفته بعد انتخاب کنید:

تنظیم دوز در E-stage، کنترل سختی آب در دینکینگ، و تمرین عملی سناریوی پاشش. قدمهای کوچک اما پیوسته، نتیجههای بزرگ میسازند. برای تامین پایدار و مشاوره فنی، با تیم فروش کاستیک سودا هماهنگ شوید تا برنامه دوزینگ، روش حمل ایمن و مستندسازی SDS را همزمان چیدمان کنید.