آلومینیوم یکی از فلزات کلیدی قرن بیستویکم است؛ فلزی سبک، مقاوم و پرکاربرد که از ساخت هواپیما و خودرو گرفته تا صنایع بستهبندی، لوازم خانگی و ساختمان حضور دارد. اما در پشت تولید این فلز پرمصرف، مادهای شیمیایی قرار دارد که شاید کمتر دیده شود اما نقشی حیاتی ایفا میکند: سود کاستیک. این ماده همان چیزی است که در فرآیند استخراج آلومینا از بوکسیت باعث حل شدن و جداسازی آلومینا میشود. برند کاستیک سودا با ارائه سود با خلوص بالا و کیفیت پایدار، انتخابی مطمئن برای صنایع آلومینیوم است که به دنبال کاهش هزینهها و افزایش بازدهی هستند.

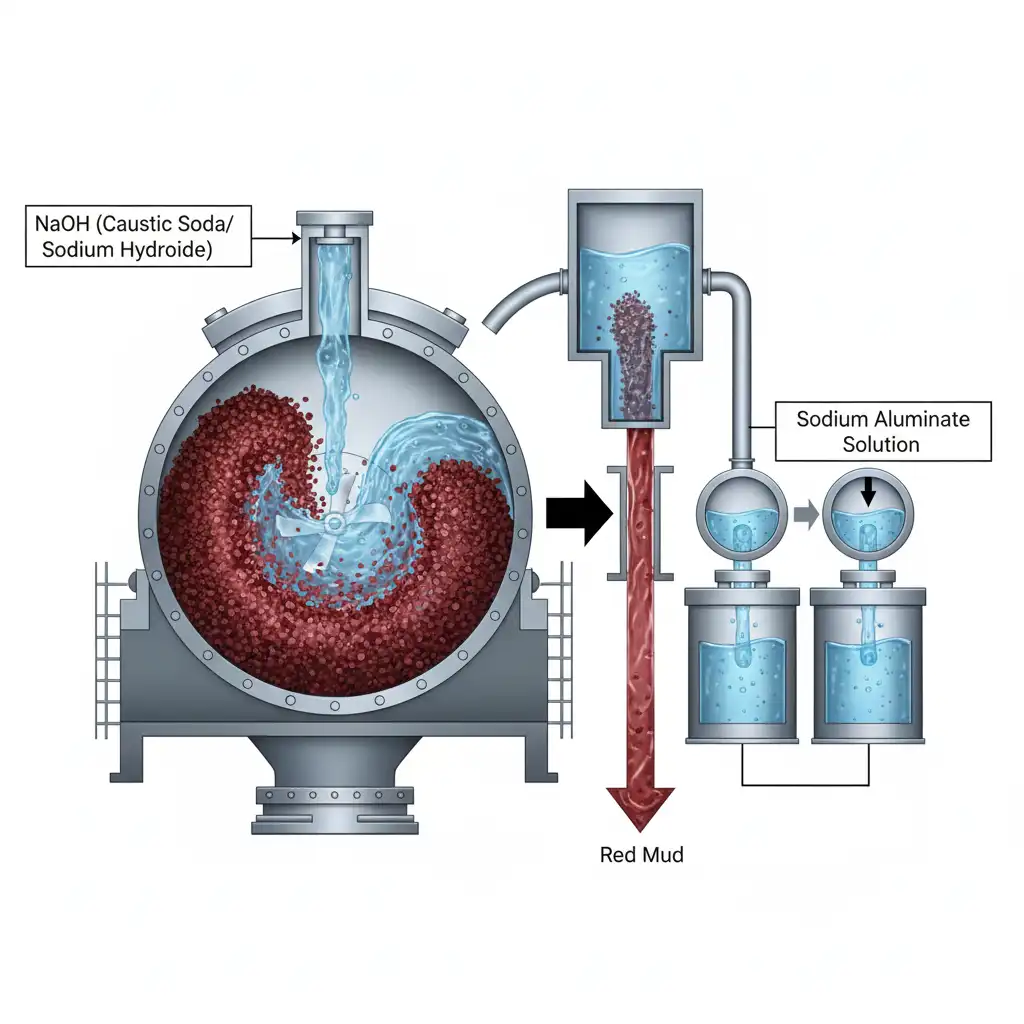

فرآیند بایر، روش اصلی استخراج آلومینا از بوکسیت، کاملاً وابسته به سود کاستیک است. بوکسیت شامل آلومینا، سیلیس، آهن و ناخالصیهای دیگر است. در مرحله هضم، سنگ بوکسیت با محلول داغ سود کاستیک تحت فشار بالا مخلوط میشود. آلومینا در این شرایط حل شده و وارد محلول سدیم آلومینات میشود. در ادامه، با سرد کردن و افزودن بذر، آلومینیوم هیدروکسید رسوب کرده و نهایتاً با کلسیناسیون به آلومینا تبدیل میشود. کیفیت سود کاستیک مستقیماً بر بازده این مراحل اثر میگذارد.

طبق دادههای Aluminum Association، برای تولید یک تن آلومینا حدود سه تن بوکسیت و صد کیلوگرم سود کاستیک مصرف میشود. در کشورهای دارای بوکسیت با کیفیت بالا مانند استرالیا، این عدد کمتر است، اما در مناطقی مثل هند که بوکسیت ناخالصی بیشتری دارد، مصرف سود بالاتر خواهد بود. بنابراین انتخاب سود با کیفیت و خلوص بالا مانند محصولات برند کاستیک سودا میتواند تفاوت چشمگیری در هزینهها ایجاد کند.

مرحله هضم نقطه شروع فرآیند بایر است. در این بخش، بوکسیت در دماهای ۱۴۰ تا ۲۸۰ درجه سانتیگراد و فشار بالا با سود کاستیک ترکیب میشود. آلومینا در این شرایط حل میشود و به محلول سدیم آلومینات تبدیل میگردد. در پالایشگاههای استرالیا با مدیریت دقیق دما و فشار، مصرف سود کاستیک به حداقل رسیده است. اما در کشورهایی با تجهیزات قدیمی، مصرف سود به دلیل عدم کنترل دقیق شرایط، بیشتر خواهد بود.

پس از هضم، محلول باید از مواد نامحلول جدا شود. این مواد شامل اکسید آهن، سیلیس و تیتان هستند که به شکل لجن قرمز یا قرمزابه باقی میمانند. مدیریت صحیح این مرحله باعث میشود که سود کاستیک کمتری همراه با باطله از مدار خارج شود. پالایشگاههای مدرن از فیلترهای چندمرحلهای برای کاهش اتلاف سود استفاده میکنند.

محلول سدیم آلومینات پس از سرد شدن و افزودن بذر، آلومینیوم هیدروکسید را رسوب میدهد. این ماده سپس در کورههای دوار یا بستر سیال کلسینه میشود تا آلومینا به دست آید. اگر سود کاستیک ناخالصی زیادی داشته باشد، کریستالهای آلومینیوم هیدروکسید کیفیت پایینتری خواهند داشت. بنابراین استفاده از سود با خلوص بالا اهمیت زیادی دارد.

یکی از اهداف اصلی صنایع آلومینیوم کاهش مصرف ویژه سود کاستیک است. سه روش اصلی برای این کار وجود دارد: استفاده از آهک با کیفیت بالا در فرآیند کاستیسیزاسیون، کنترل نسبت آلومینا به سدیم (Al/Na) در مدار، و کاهش ورود سیلیس واکنشپذیر به سیستم. در برخی پالایشگاههای چین، با اجرای این روشها مصرف سود کاستیک به کمتر از ۹۰ کیلوگرم به ازای هر تن آلومینا رسیده است.

| مرحله | نقش سود کاستیک | نکته کلیدی |

|---|---|---|

| هضم | حل کردن آلومینا از بوکسیت | کنترل دقیق دما و فشار |

| صافسازی | جداسازی ناخالصیها | کاهش اتلاف سود |

| رسوبدهی | تشکیل آلومینیوم هیدروکسید | کنترل کیفیت سود |

| کاستیسیزاسیون | بازگردانی سود فعال | استفاده از آهک واکنشپذیر |

سود کاستیک مادهای خورنده است که میتواند آسیبهای جدی ایجاد کند. تماس آن با پوست یا چشم باعث سوختگی شیمیایی خواهد شد. بر اساس دستورالعمل OSHA، استفاده از تجهیزات حفاظت فردی مانند دستکش مقاوم، عینک ایمنی، ماسک و لباس کار الزامی است. همچنین وجود دوش و چشمشوی اضطراری در محل کار باید همیشه بررسی شود. آموزش کارکنان برای واکنش سریع در شرایط اضطراری اهمیت ویژهای دارد.

قرمزابه یکی از مهمترین چالشهای زیستمحیطی صنعت آلومینیوم است. این پسماند به دلیل قلیائیت بالا باید در سدهای مهندسیشده ذخیره شود. برخی کشورها پروژههایی را برای بازیافت عناصر ارزشمند مانند تیتان و عناصر نادر خاکی از قرمزابه آغاز کردهاند. این کار علاوه بر کاهش آلودگی، ارزش اقتصادی جدیدی ایجاد میکند. در ایران نیز نیاز به توجه ویژه به مدیریت قرمزابه وجود دارد زیرا حجم تولید آن سالانه بسیار بالاست.

هنگام خرید سود کاستیک باید به عواملی مانند خلوص بالای ۹۸ درصد، پایین بودن کلراید و کربنات، داشتن برگه SDS معتبر و پایداری زنجیره تأمین توجه کرد. برند کاستیک سودا با عرضه محصولی با کیفیت و تحویل پایدار توانسته جایگاه ویژهای در بازار داشته باشد. انتخاب این برند به معنای کاهش ریسک توقف تولید و مدیریت بهتر هزینههاست.

صنعت آلومینیوم به سمت استفاده از فناوریهای نوین برای کاهش مصرف انرژی و مواد شیمیایی حرکت میکند. بازیافت سود کاستیک، کاهش سیلیس در ورودی و دیجیتالسازی مدار از جمله روندهای مهم آینده هستند. کشورهایی که امروز روی این فناوریها سرمایهگذاری میکنند، فردا در بازار جهانی پیشتاز خواهند بود. برندهایی مانند کاستیک سودا میتوانند در این مسیر نقش کلیدی ایفا کنند.

اگر به دنبال تأمین مطمئن سود کاستیک برای صنعت آلومینیوم هستید، همین حالا با تیم فروش کاستیک سودا تماس بگیرید تا علاوه بر محصول با کیفیت، از خدمات پشتیبانی فنی نیز بهرهمند شوید.

کاربرد سود کاستیک در صنعت آلومینیوم حیاتی است. این ماده در همه مراحل از هضم بوکسیت تا مدیریت قرمزابه حضور دارد. انتخاب محصولی با کیفیت مانند برند کاستیک سودا به معنای کاهش هزینهها، افزایش راندمان و تضمین پایداری تولید است. آینده این صنعت به سمت کاهش مصرف و بازیافت حرکت میکند و سود کاستیک همچنان مادهای کلیدی باقی خواهد ماند.

به طور متوسط حدود ۱۰۰ کیلوگرم برای هر تن آلومینا مصرف میشود.

زیرا این ماده خورنده است و تماس مستقیم باعث سوختگی خواهد شد.

بله، از طریق کاستیسیزاسیون و فناوریهای بازیافت امکانپذیر است.

خلوص بالا، کیفیت پایدار و تأمین مطمئن را تضمین میکند.

بله، قلیایی و آلاینده است و باید مهندسیشده مدیریت شود.

بیشترین مصرف در مرحله هضم بوکسیت است.

بله، با بهینهسازی مدار و کنترل کیفیت بوکسیت.

فرآیندی است که سدیم کربنات را به سود فعال بازمیگرداند.

کیفیت بوکسیت، راندمان مدار و قیمت جهانی سود.

تمرکز بر کاهش مصرف و بازیافت عناصر از قرمزابه خواهد بود.